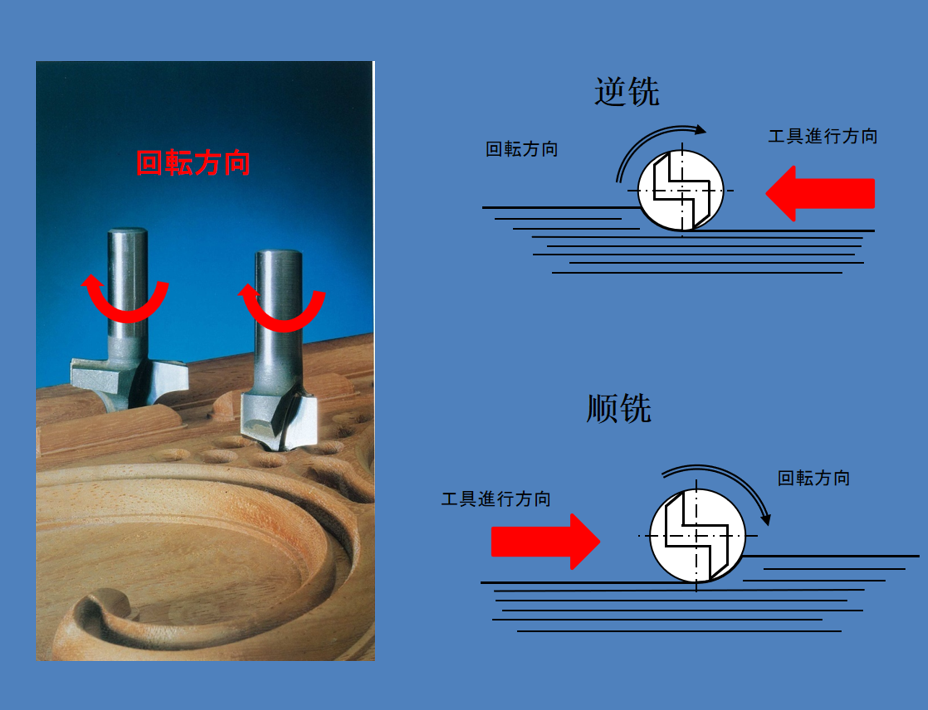

数控加工中顺铣和逆铣

数控镂铣加工中的顺铣和逆铣

在数控镂铣加工中,“上切(Climb Milling,又称顺铣)”和“下切(Conventional Milling,又称逆铣)”是指刀具相对于工件运动方向的两种不同切削方式。它们的核心区别在于 刀具旋转方向与进给方向之间的关系,这直接影响切削力、表面质量、刀具寿命和加工稳定性。

一、什么是上切(Climb Milling / 顺铣)?

定义:

刀具的旋转方向与工件的进给方向相同,即刀具切入工件的方向与它的旋转方向使得切屑是从厚到薄被切削下来的。

简单来说:刀具“顺着”旋转方向切削材料,就像“舀起”材料一样。

特点与优点:

- 1.表面光洁度高 由于切削从最大切屑厚度开始,逐渐变薄,切削过程更加平稳,有助于获得更光滑的表面,甚至有一定光泽。

- 2.切削力较小且方向有利 切削力更多向下,有助于工件压在工作台上,提高加工稳定性(尤其在机床刚性好的情况下)。

- 3.刀具磨损相对均匀,切削效率高 如果机床和夹具刚性足够,上切可以更高效地去除材料。

缺点与限制:1.对机床要求高 需要机床具有较高的刚性和良好的进给系统,否则容易因切削力的方向导致机床“拉回”或振动。

- 2.刀具寿命可能略短(在条件不佳时) 如果机床刚性不足,上切可能导致刀具承受更大的冲击,从而影响寿命。

- 3.不适合旧机床或低精度设备 在一些老旧的铣床或没有良好导轨润滑的机床上,上切可能会引起振动或刀具跳动。

二、什么是下切(Conventional Milling / 逆铣)?

定义:

刀具的旋转方向与工件的进给方向相反,即刀具先从工件表面轻轻接触,然后逐渐切入,切屑从薄到厚被切削下来。

简单理解:刀具“顶着”材料切削,像推削一样。

特点与优点:1.机床受力更稳定(尤其老旧机床) 初始切削力是向上的,不容易“拉回”工作台,因此在刚性差的机床或夹具上更安全可靠。

- 2.适合粗加工或硬度不均的材料 初始切削较浅,对刀具冲击小,不容易造成崩刃,更适合加工表面硬度不均或者有硬皮的工件(比如铸件、锻件)。

- 3.刀具寿命可能更长(在特定条件下) 如果机床刚性不足,下切反而能保护刀具,避免过大的冲击。

缺点与限制:1.表面粗糙,不易光亮 切屑从薄到厚,容易导致刀具振动,表面容易留下刀痕,较难得到高光洁度。

- 2.切削力有向上分力,可能导致工件抬起 如果夹紧不牢固,工件可能在加工过程中轻微抬起,影响精度和安全性。

- 3.刀具磨损可能较快(在良好机床上) 相比上切,在高刚性机床上,下切的切削效率与表面质量通常不如上切。