SHODA 镂铣机在 LNG 船保温棉加工中的重要应用

SHODA镂铣机在LNG船保温棉加工中的核心价值,正是通过高精度控制、多轴联动加工、高效生产模式及材料适配性优化,系统性解决了超低温环境下保温棉加工的难点,直接推动了LNG船保温系统的性能提升与建造效率升级。

一、高精度加工:微米级控制保障保温层密封性

LNG船保温棉的加工精度直接影响保温系统的“冷桥”效应与漏冷率。由于保温层需与船体结构(如球鼻艏曲面、焊缝、管道穿舱口)紧密贴合,任何微小的尺寸偏差(如0.5mm的间隙)都可能导致局部热量聚集,形成冰堵或结构损伤。

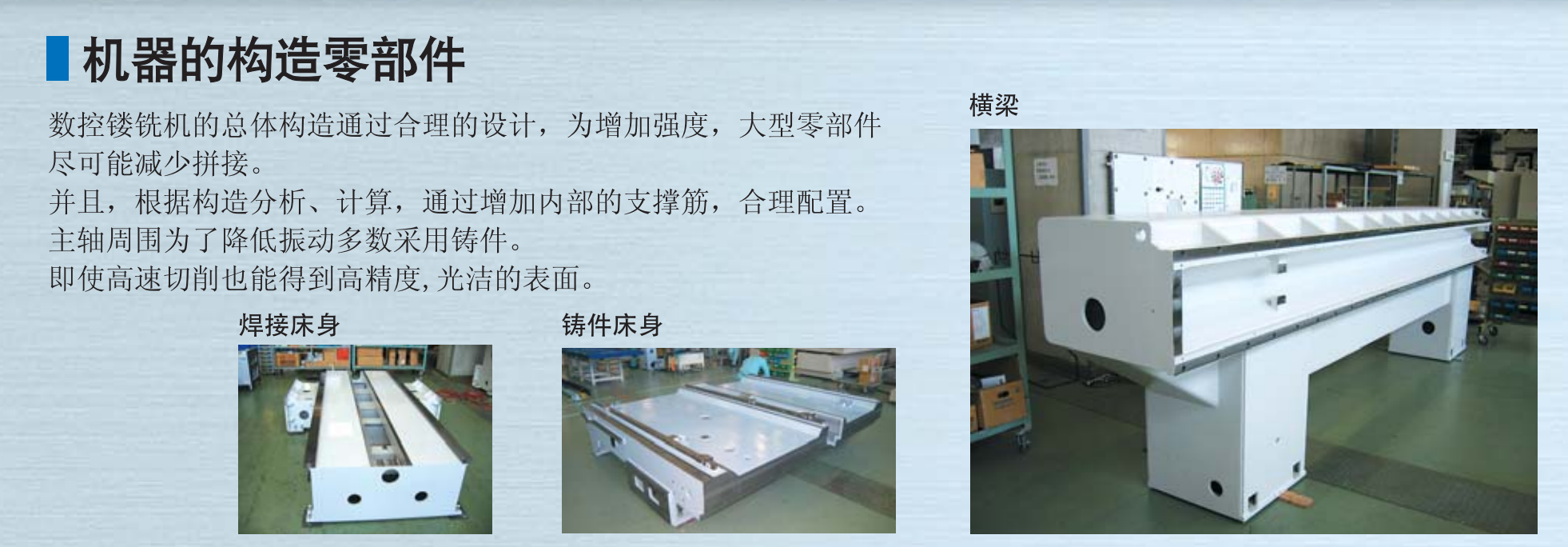

SHODA镂铣机采用铸铁床身,配合高精密直线导轨和滚珠丝杠,确保机床在高速加工中无振动偏移。例如,其NCW系列机型的床身刚度比普通数控铣床高30%,可抵抗保温棉加工中因刀具切削力引起的微小变形。采用日本 FANUC 控制系统,能够达到微米级别的控制精度。这使得它可以在保温棉的切割过程中,严格按照设计要求进行加工,保证保温棉的尺寸精度,避免因尺寸偏差导致的保温性能下降或安装问题。

二、复杂形状加工:多轴联动适配异形结构需求

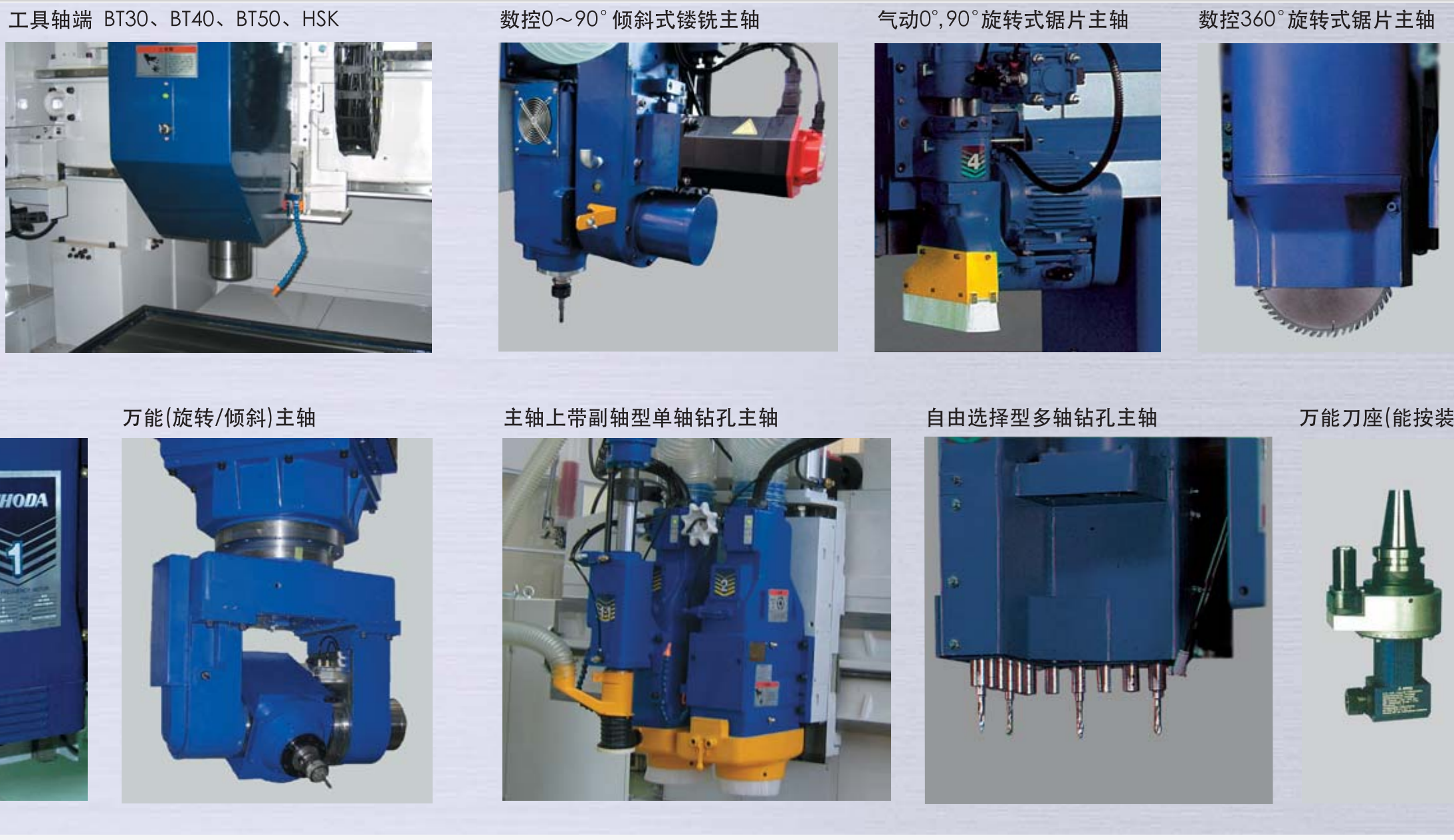

LNG船因功能需求(如液货舱、输气系统、极地破冰结构),其保温棉需加工为弧形、阶梯状、带避让槽的异形件。SHODA镂铣机的多轴联动功能(3-5轴)通过以下方式实现复杂轮廓加工:

1. 多轴联动路径规划

SHODA镂铣机支持3轴(X/Y/Z)、4轴(3轴+旋转台A轴)、5轴(3轴+双摆头B/C轴)联动,配合CAD/CAM软件(如Artcam、PowerMILL),可将船体3D模型(如CATIA导出的IGES格式文件)直接转换为加工路径。SHODA可通过5轴联动在一次装夹中完成“外轮廓切割→螺栓孔钻孔→边缘倒角”三道工序,避免多次装夹导致的累积误差。

2. 小直径刀具与微进给策略

保温棉(如聚氨酯泡沫密度≥40kg/m³)质地轻软,传统切割易崩边。SHODA镂铣机采用φ3-φ6mm硬质合金螺旋铣刀(前角15°,刃口半径≤0.05mm),配合主轴高转速(18,000-24,000rpm)和微进给(0.04mm/齿),通过“铣削”而非“冲击式切割”去除材料。

三、高效生产:双工作台与多主轴设计优化产能

LNG船保温棉需求量大(单艘船需5000-8000㎡),且需批量一致性(尺寸公差<0.2mm)。SHODA镂铣机通过双工作台+双主轴设计,实现了“不停机连续加工”,大幅提升生产效率:

1. 双工作台交替加工

以SHODA NCW6000机型为例,其配备两个1.2m×2.4m的工作台(最大承重500kg/㎡),通过自动交换装置(APC)实现“加工-装夹”并行。例如,当第一工作台加工一块1m×2m的保温棉时,第二工作台可同步完成上料(人工或机器人辅助),加工完成后自动交换,设备利用率从传统单工作台的40%提升至85%。

2. 双主轴同步加工

部分SHODA镂铣机(如NCW6100)搭载双主轴(φ60mm+φ40mm),可同时驱动两把刀具对同一工件或两个工件加工。例如,加工带安装孔的保温棉时,主主轴(φ60mm)负责切割外轮廓,副主轴(φ40mm)同步完成M8螺栓孔钻孔(转速8000rpm,进给0.1mm/r),单工序时间缩短50%。

四、材料适应性:全品类保温棉的低损伤加工

LNG船保温棉材料多样(聚氨酯泡沫、岩棉、气凝胶毡、复合硅酸盐等),不同材料的硬度(如聚氨酯邵氏硬度A30-A80)、纤维结构(岩棉纤维直径≤7μm)、密度(40-200kg/m³)差异大,加工中易出现崩边、分层或表面毛糙。SHODA镂铣机通过刀具适配+参数优化,实现全品类材料的低损伤加工:

总结

SHODA镂铣机在LNG船保温棉加工中,通过微米级高精度控制、多轴联动复杂轮廓加工、双工作台高效生产及全品类材料适配,系统性解决了超低温环境下保温层的密封性、贴合度与生产效率难题。其技术优势不仅体现在设备本身的性能参数,更通过与CAD/CAM集成、智能参数优化等数字化手段,推动了LNG船保温制造从“经验驱动”向“数据驱动”的升级,成为高端船舶制造中不可或缺的核心装备。