树脂材料加工机选型指南

在现代化工业生产中,树脂材料因其优异的物理性能和广泛的适用性,被广泛应用于3C电子、汽车制造、医疗器械及日常消费品等多个领域。然而,树脂材料的加工过程对设备性能要求极高,选型不当不仅会导致加工效率低下,还可能影响成品质量,甚至造成资源浪费。因此,如何根据树脂材料的特性、加工需求及生产规模,科学选择适合的加工设备,成为企业提升竞争力的关键。

在树脂加工领域,选择合适的数控镂铣机(雕刻机)需综合考虑材料特性(如厚度、种类)、加工精度要求及生产效率需求。

一、厚板加工的核心需求:刚性与稳定性

树脂加工中,厚板(如厚度超过10mm的板材)的切割对设备刚性要求极高。若机体刚性不足,切割时易因振动导致尺寸偏差和表面粗糙(如毛边、划痕)。尤其在长时间连续加工时,刚性不足的设备会因热积累或机械疲劳进一步降低稳定性,影响批量加工的一致性。

选择要点:

优先考虑高刚性机身结构(如铸铁框架、一体化焊接机身),减少振动传递;

关注设备的减振设计(如精密导轨),确保高速切割时的稳定性;

验证设备在长时间运行(如4小时以上)中的精度保持能力,可通过试切厚板观察尺寸变化。

二、高精度加工的关键:控制性能与动态响应

树脂虽对热/摩擦的敏感性低于金属,但加工中仍可能因局部高温(如刀具摩擦生热)导致热变形(如边缘收缩、翘曲),或因进给速度不均产生表面纹理不一致。因此,切割机的控制精度直接影响最终质量。

选择要点:

数控系统精度:选择支持高分辨率(如0.001mm级)插补的数控系统,确保路径控制的精准性;

主轴与进给同步控制:要求主轴转速(建议覆盖3000-20000rpm宽范围)与进给速度实时匹配,避免因速度波动导致的切割质量下降;

刀具磨损补偿功能:支持自动检测刀具磨损并调整参数(如降低转速或补偿进给量),延长刀具寿命并保持长期加工一致性。

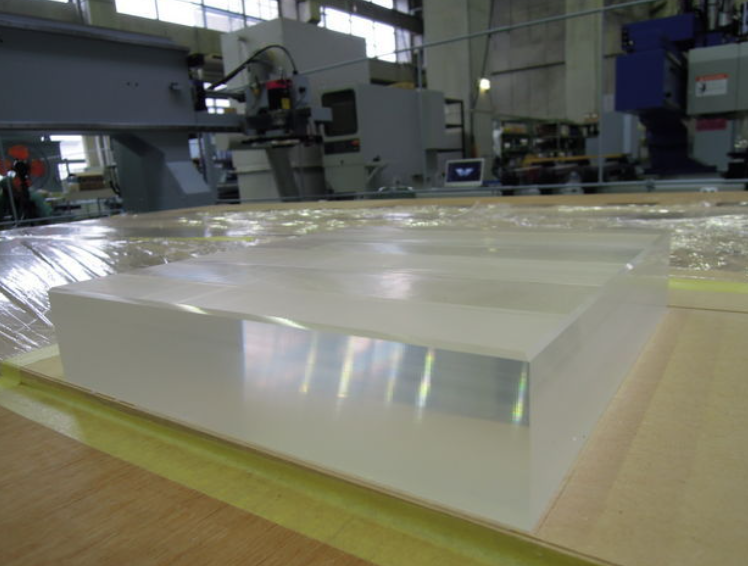

三、多材料适配性:兼容性与灵活性

树脂种类多样(如ABS、丙烯酸、聚缩醛、PC等),不同材料的切割特性差异显著:

丙烯酸(亚克力):易因局部高温熔化,需低速、高冷却切割;

ABS:加工时易产生毛刺,需锋利刀具与适当压力控制;

聚缩醛(POM):硬度高、脆性大,需高刚性机身避免崩边。

选择要点:

主轴转速可调范围:宽转速范围(如3000-20000rpm)可适配不同树脂的最佳切割速度(如亚克力需8000-12000rpm,POM需15000-20000rpm);

换刀便捷性:支持快速换刀(如ATC自动换刀系统,换刀时间<10秒),适应多材料混合加工需求;

刀具兼容性:兼容多种刀具类型(如金刚石涂层铣刀、超硬合金锯片),满足不同材料的切削要求。

四、生产效率提升:附加功能的重要性

现代树脂加工场景多为多品种、小批量,对设备的灵活性与效率提出更高要求。附加功能可直接优化生产流程。

关键附加功能:

自动换刀系统(ATC):减少人工换刀时间(传统设备换刀需1-3分钟,ATC仅需5-15秒),适合频繁切换加工任务;

真空吸附工作台:通过负压固定不规则或薄型树脂板(如3mm以下薄片),避免移位导致的切割偏差,尤其适用于高精度轮廓加工;

集尘系统:集成高效除尘装置(如中央吸尘或内置滤芯),减少树脂粉尘扩散,改善车间环境并降低后续清洁成本;

智能化编程:支持3D模型直接导入(如STL、DXF格式),自动生成最优切割路径,缩短编程时间。

总结:按需选择,平衡性能与成本

小型工坊/原型加工:侧重灵活性与成本,可选择带基础ATC、中等刚性的数控镂铣机(雕刻机);

批量生产企业/厚板加工:需高刚性(铸铁机身)、宽转速范围(15000rpm以上)、高精度数控系统(如发那科),并配置真空吸附与集尘功能;

多材料加工场景:优先选择兼容多种刀具、支持快速换刀的设备,确保不同树脂的加工质量一致性。